本白皮書探討OBC的發展遠景,使用的半導體技術,及如何選用電能轉換拓撲來滿足設計需求。

目錄

- OBC對於xEV的意義

- 碳化矽技術為何適合OBC

- 支持雙向電能轉換

- 雙向電能轉換拓撲

- 設計LLC諧振轉換器

- 支持雙向CLLC

- SiC MOSFET OBC的演變

OBC可緩解司機無充電樁可用時的焦慮。雖然充電樁充電速度快,但它們只能在專門的充電站里使用,有時還是某個汽車廠商的專有資產,或者供不應求,充電電價是常規家用電價的三倍之多。此外,去充電站的路程和充電所需的等待時間,對日常通勤是不可接受的。在OBC中增加對電能雙向流動的支持,有望開創出一系列創新用例,使得xEV可以轉變成移動電源,用於維持電網平衡,幫助啟動其它xEV,以及在偏遠地區(露營、DIY、應急等)進行脫網供電。

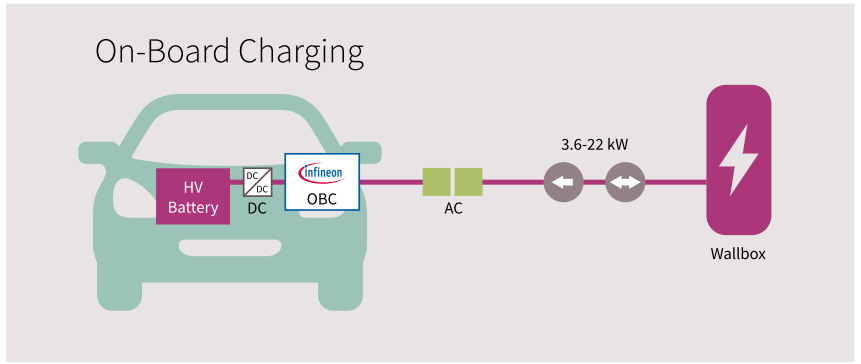

圖1:在家中或商業停車場裡使用的典型交流車載充電原理圖

OBC適合家庭使用,例如工作或購物時將車停在車庫或停車場充電。一台7.2 kW的充電機給汽車充滿電大約需要6-8小時。高端純電動汽車平台擁有的充電機功率可達11 kW甚至是22 kW。它們的工作原理非常簡單:從壁掛式充電機獲取115 / 230 VAC單相、雙相或三相電,然後轉換成給電池充電的直流電。以下是典型雙向OBC的框圖,其中包含有源功率因數校正(PFC)級及其後面的DC/DC轉換器。

碳化矽技術為何適合OBC?

未來十年內,約30%新生產的汽車預計是xEV。世界各地的排放標準也在日趨嚴格。結合未來xEV的全面推廣,這些將導致對車載(和非車載)充電系統的需求日益上升。而過去的技術無法滿足未來的需求。

現代充電系統設計的一個關鍵因素是功率半導體的選擇。在現有設計廣泛地使用矽功率器件的同時,SiC等寬禁帶(WBG)技術的推出為新的設計方法提供了機會。此外,基於SiC的設計能實現比矽基設計更高的效率,使得能量損耗及產生的熱量都降低。這些優勢有助於構建出所需物理空間更小的OBC。基於SiC的充電系統體積更小,重量更輕,同時充電速度更快,而系統成本更低。由於OBC所需的空間變小,汽車廠商在設計支持可擴展xEV平台的車輛時擁有更多自由,而各級供應商可優化總體系統成本。

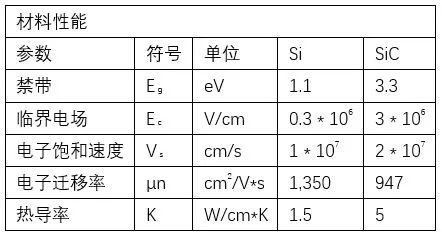

下表比較了矽和碳化矽的材料性能差異,以凸顯出這些差異體現在器件和系統中的益處。此外,該表還描述了SiC 在終端應用中能夠創造的價值。

相比傳統的矽功率器件,取決於所用的拓撲結構,SiC能實現更高的功率密度,更高的系統效率,更簡單的冷卻設計,以及更低的系統成本。雖然當下受益於SiC的汽車相對極少,但整個汽車行業的轉型才剛剛開始,所圍繞的問題更多的是“在哪些地方使用SiC?”,而不是“為什麼應該使用SiC ?”。

依託全面而有競爭力的產品組合,結合全球供應鏈,英飛凌能助力客戶定義和設計最優化的OBC架構。

通過提供功率器件以及相應的柵極驅動晶片、傳感器以及控制器,英飛凌能為客戶提供從產品到系統(P2S)的全面支持。英飛凌已經在與客戶開展新一代SiC解決方案和技術的合作,以使正在開發的技術能滿足特定的目標應用需求。

支持雙向電能轉換

xEV作為一種產品仍在發展成熟中,而現有的OBC是單向的,即G2V(電網到車輛)。然而, OBC將支持雙向電能轉換。發展趨勢包括:

› V2G(車輛到電網)

› V2L(車輛到負載)

› V2V(車輛到車輛)

› V2H(車輛到家庭)

› V2G(車輛到電網)孤島模式

雙向電能轉換拓撲

雙向電能轉換器雖然已是廣為所知的技術,但要推向汽車市場仍存在一系列挑戰。可靠性和功能安全性不僅在汽車和發電標準中至關重要,對確保司機和乘客的安全健康同樣至關重要。最後,還必須滿足汽車應用對價格的苛刻要求。

一種方法是設計兩個獨立的轉換器,分別滿足特定的應用需求。但這會導致解決方案體積龐大,所需組件數目多。最好的解決方案是圖騰柱PFC (TP-PFC)與雙有源橋(DAB)拓撲相結合,可以採用軟開關和減少所需器件數量,實現高效率和必要的電隔離。

這些半橋/全橋分別與電感器和高頻變壓器(也設定轉換比)相連。控制方法根據應用的需求和任意一側所支持的電壓範圍而變化。

一種典型的方法是利用來自MCU的互補PWM信號控制兩個橋。電能傳輸方向通過改變所用信號的相位來決定。

另一種常見拓撲是CLLC諧振轉換器。這種方法因為能實現電隔離和支持軟開關而適用於高頻率開關。這使得可以使用較小的無源器件,從而實現緊湊型設計。全橋兩側的電容器支持雙向電流。

CLLC諧振轉換器基本設計如圖4所示,它適用於支持功率等級為3.6 - 7.2 kW充電機的單相輸入OCB設計。在圖中所示的設計中,DAB轉換器刪除了CPri、CSec和Lr-Sec。該圖還包含TP-PFC級。

650 V矽超結MOSFET(如CoolMOS™系列)非常適合與400 V電池相連的、基於CLLC的DC/DC轉換器。隨著WBG技術的日益普及,設計人員也在考慮將750 V CoolSiC™ MOSFET作為一個有吸引力的選擇。CoolSiC™穩定性好,溫度範圍內的RDS(ON)電阻小且穩定,且VDS電壓更高,因而能夠幫助OEM轉向使用500 V電池。

在TP- PFC中,650 V TRENCHSTOP™ 5 +快速二極體汽車級IGBT是高性價比的選擇,其中CoolMOS™ MOSFET用在迴路中。或者,也可使用650 V CoolSiC™混合IGBT單管,它結合了SiC肖特基勢壘二極體和IGBT的優點。相比傳統的IGBT,該功率器件的導通損耗Eon和其他開關損耗都大幅降低。隨著汽車所用的電池電壓更高(500 V),750 V SiC MOSFET將是唯一的選擇。

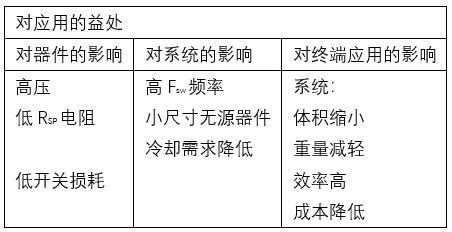

圖4:採用CLLC拓撲結構的PFC適用於由單相交流電源供電的雙向OBC,而複合轉換器也可利用三相電源供電。

DAB和CLLC方法都適用於通過採用並聯/複合轉換器而實現的三相OBC設計。這使得OBC的功率等級可從11 kW (3 × 3.6 kW)上升至22 kW (3 × 7.2 kW)。

1200 V CoolSiC™ MOSFET適用於支持真正三相交流電網輸入和更高電池電壓(如800 V)的OBC。SiC MOSFET支持使用更高的開關頻率,從而助力於更緊湊、重量更輕的設計。簡化熱量管理的創新封裝,幫助改進效率和散熱,使得設計人員進行整體設計時可以更靈活。和單相設計一樣,三相設計也可用於並聯繫統,以支持更高的功率輸出,進而幫助縮短充電時間。

圖5:採用CoolSiC™功率器件的、帶CLLC DC/DC諧振轉換器的三相PFC適用於800 V電池。

設計LLC諧振轉換器

在將交流電網電源轉換成直流輸入電源的應用中,LLC轉換拓撲是公認最優的DC/DC轉換方法,部分原因是電壓調節範圍寬和能適應負荷變化。使用軟開關使得EMI最小化,與此同時,變壓器可實現所需的電隔離。對現有OBC設計的分析和正在進行的汽車充電機研究驗證了這一方法。OBC的挑戰之一在於,輸入側必須適應xEV所在地區的寬交流電壓和頻率範圍。由於負荷已知且在xEV的生命周期內維持不變,所以輸出側相較之下更為簡單直觀。

除了量化輸入輸出要求,設計人員還需指定電能傳輸計劃和可能的開關頻率[1] 。由此可以指定諧振電路元件,包括高頻變壓器的二次雜散電感。這一階段必須與經驗豐富的變壓器供應商密切合作,以進行準確的設計仿真,從而獲得最優的變壓器選擇(圖6)。將LLC設計與變壓器模型相結合,有助於進行快速疊代以實現設計目標。

圖6:設計高頻變壓器需要十分謹慎和經驗豐富的變壓器供應商的支持。

需要合適的控制方法來支持OBC的實時同步控制(閉環控制)和異步控制(人機交互、監控和緊急停機)。在所進行的設計中(圖7),選擇了由OPTIREG™ PMIC驅動的AURIX™系列 MCU。這些功能強大的32位多核MCU擁有一系列外設,可簡化功率器件的高頻率控制。憑藉24位定時器解析度和5 ns的粒度,GTM(通用定時器模塊)可為這些應用生成動態的PWM信號。集成的死區時間功能(DTM)和先進的數據路由能力,可避免依賴於CPU的存儲器訪問。這一結合使得AURIX™能夠迅速響應OBC運行期間的電壓和電流變化。需要時,運行在200 MHz頻率下的GTM也能支持高達1 MHz的OBC開關頻率。

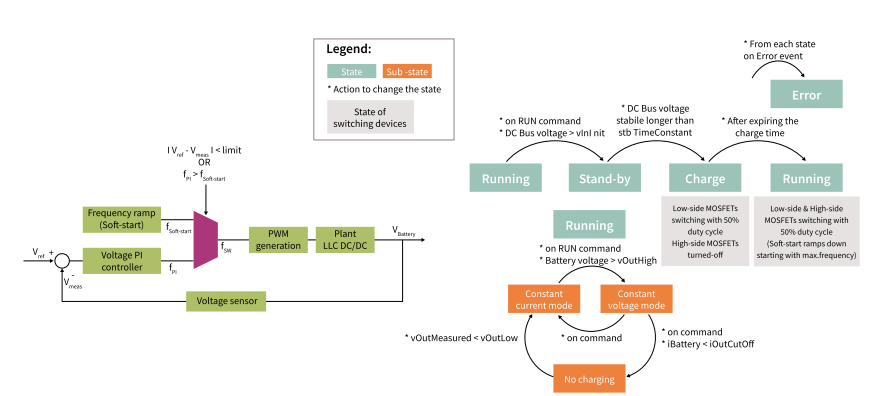

圖7:由AURIX™ MCU(左)連同輸出側(右)控制的、仿真的LLC諧振轉換器框圖。

軟體架構支持及時更新DC/DC轉換器的實時控制,同時也包含較低占空比所要求的控制方法。所用方法使用了多個狀態機(圖8)。一個負責整體控制,包括啟動、命令解碼、執行、故障處理、狀態等。第二個負責進行閉環控制(PI控制器)、軟啟動和驅動器自舉等。

圖8:柵極驅動器自舉和PI控制在其自己的狀態機(左)中進行,而其他應用則在單獨的狀態機(右)中處理。

控制界面採用基於PC的圖形用戶界面(GUI)實現,提供狀態信息的控制和輸出。連接採用經由OPTIREG™ Lite SBC(系統基礎晶片)的收發器的CAN接口。

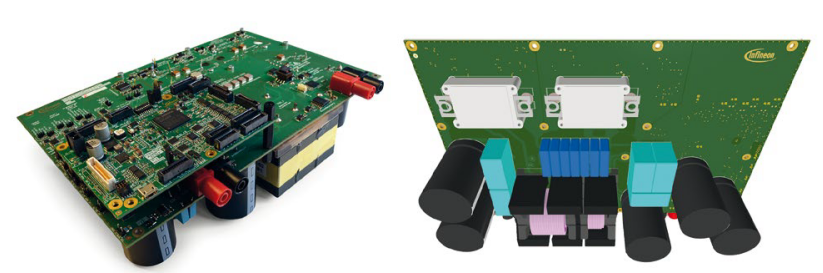

以下設計採用Easy1B壓接模塊中的650 V CoolMOS™ CFD7A超結功率MOSFET實現諧振LLC控制。這有助於簡化散熱概念和方便為了試驗而進行替換。還選擇了EiceDRIVER™器件來驅動柵極,從而實現隔離和電平轉換。LLC的二次側採用基於體二極體的正向電壓觸發的自控同步整流柵極驅動器。為避免在投入運行時被損壞,採用了基於軟體和基於純硬體的限值檢測和關斷機制——超出規定限值時,通過硬體傳感方法實現快速關斷。電路板被設計為六層70 μm銅板,頂層為表面貼裝元件,底層為通孔插裝元件(電容器、變壓器和電源模塊)。帶基於AURIX™的模塊的控制附加板使得MCU能被安置在LLC的頂層,方便在需要時進行更換。檢測顯示,該設計可達到約96-97 %的效率。

圖9:LLC原型頂層(左)和底層(右),所示為CoolMOS™ CFD7A Easy1B壓接電源模塊。

支持雙向CLLC

所描述的概念驗證方法是根據現有的單向電能流動需求和400 V電池開發OBC的理想的第一步。而要支持V2G和V2L,只需對二次側進行一些改動。一是用MCU代替同步整流電路來控制帶柵極驅動器的全橋。針對閉環控制和設置電流方向,軟體也需要改動。最後,二次側需要增加諧振電容器和電感器。從矽轉向CoolSiC™電源模塊,能幫助支持更高的電池電壓或輸入電壓。

SiC MOSFET OBC的演變

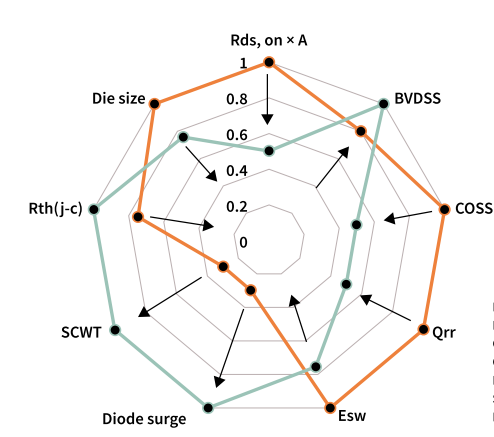

雖然SiC MOSFET帶來的性能改進已令人印象深刻,但開發團隊已在研究新一代OBC的需求。在節能省錢同時提升功能的市場壓力下,希望通過改進SiC技術實現這些目標。

與任何半導體技術一樣,器件參數改進為一系列折衷的結果。圖10中所示的器件參數改進在理論上可實現,且隨著技術的不斷發展應能成為現實。並非所有的改進都是為了降低損耗,即便這也很重要。因為擊穿電壓更高而具有的堅固性,以及有助於簡化冷卻概念和提高可靠性的更低封裝熱阻,都是所需要的。封裝和SiC MOSFET單元設計也有改進空間,而這可能使得導通電阻RDS(ON)和裸片面積減小,從而能夠減小裸片電容和降低動態損耗。

氮化鎵電晶體是另一種助力電能轉換器創新的WBG技術,尤其適用於服務器、電信、無線充電、適配器和充電器以及音頻等應用。

CoolGaN™完善了CoolSiC™技術,可支持最高600V的電壓,是替代矽技術以提升效率的更好選擇。其固有的高頻能力被認為能幫助縮小充電器、電源和太陽能逆變器等系列應用的尺寸。GaN技術的發展勢頭,結合客戶對成本效益和可靠性的期望,應能使GaN被更多行業和應用所接受。

能源效率的提高需要藉助WBG功率器件等新型半導體材料。以面向汽車行業的雙向OBC為例,它既結合了新型材料在應用中的益處,包括提高電能利用效率、縮小尺寸、減輕重量、降低總體成本等,也能支持V2G等創新的綠色能源用例。作為世界領先的Si、SiC和GaN技術供應商,英飛凌正與客戶並肩開創更綠色、更可持續的未來。

Reference:

[1]S. Abdel-Rahman,《LLC諧振轉換器:運行和設計》,英飛凌,AN 2012-09,2012年9月

聲明:

該文章來源於“英飛凌汽車電子生態圈”官方微信,英飛凌汽車電子生態圈對該內容擁有最終解釋權。

如需轉載,請註明來源,英飛凌保留所有權利。