文章來源:英飛凌汽車電子生態圈

近日,英飛凌受邀參與是德科技主辦的一場有關新能源汽車功率半導體產品和測試技術相關的網絡研討會直播,講述了英飛凌在車用功率半導體方面的產品布局、新技術研發,並分享了基於不同技術(如碳化矽或SI)的功率半導體的市場現狀和趨勢。同時,在問答環節,英飛凌也就客戶提出的常見技術問題進行了解答。

了解更多詳情,請查看直播回放:https://videos.infineon-autoeco.com/pc/page/detail/1187

以下是文字版整理

英飛凌對新能源車用功率半導體技術和市場的解讀

高金萍 英飛凌科技大中華區 汽車電子事業部 市場經理

大家好,我是高金萍,來自英飛凌。很榮幸受邀參加今天的交流與直播活動,藉此機會與大家分享英飛凌對新能源汽車的市場的看法以及英飛凌車用半導體技術方面的布局和發展。

今天的主題是新能源汽車。為什麼現在全球都在關注新能源市場? 因為我們有非常嚴峻的節能減排目標。全球各國的叫法雖然不同,但是都明確提出了降低每公里CO2排放克數的需求。以要求最嚴苛的歐盟來看,當前的傳統內燃機的平均排放量約121gCO2/km, 到了2020年,新的歐盟標準(WLTP)要求執行到95gCO2, 而到了2025年,需要進一步降低到85gCO2/km,甚至到2030年,要達到59gCO2。這也是為什麼近兩年,歐洲汽車電動化進程加快的主要原因。為了達到節能減排指標的要求,就會有不同的技術路線,比如現在傳統動力的節能減排,包括48V弱混,強混,再到插電混動汽車,純電動汽車以及燃料電池汽車。

接下來我會主要介紹新能源車用半導體的可應用場景以及英飛凌的發展方向。

首先,看一看電動車裡面有哪些應用需要用到功率半導體。功率半導體應用主要分三類:第一類是主逆變器,就是直接驅動馬達、大功率,這裡面主要用到大功率的IGBT模塊;第二類是和充電相關的應用,比如車載充電器(OBC)、直流電壓換器(DC/DC)。第三類是輔助類的應用,這裡面包括了PTC加熱器、空調壓縮機、水泵、油泵等,這裡面主要用的是IGBT分立封裝的解決方案。

針對這三類應用給出了相應的主流器件和功率等級的範圍,大家可以看到這裡面的趨勢。如果我們現在看,從前道晶圓的角度來說,矽的解決方案300V以下還是MOSFET, 600V以上是IGBT。而第三代半導體的解決方案,特別是碳化矽,已經逐漸開始在主逆變器、OBC、DC/DC、壓縮機裡面開始應用了。

眾所周知, 主逆變器作為新能源電驅系統的三大核心部件之一,是目前各大車廠和一級供應商關注的重點,所以今天我們也主要關注這個應用的發展狀況。

對於半導體應用到主逆變器的解決方案來講,用到的半導體晶片按照功能可以分成幾個部分,首先是逆變器的大腦,中樞控制系統,那麼必不可少的器件就是單片機了。英飛凌AURIX?32位單片機是為汽車專門開發的單片機產品。其次,控制器需要兩個助手,一個是傳感部分,就是要把各種物理信號轉變成電信號,比如溫度、壓力、雷達、圖像。 另外一個就是驅動部分,實現低壓到高壓,弱電到強電的轉換,把控制信號轉換成可以驅動主功率器件的預驅信號以及相應的電源輔助系統。最後,最最重要的也就是我們的核心功率器件了,也是我們今天匯報的重點。英飛凌是少數能夠提供汽車電子完整解決方案的半導體公司。

功率半導體方面,英飛凌從前道的晶圓,到後道的各種封裝都有部署,我們會提供晶圓,分立器件,半橋,以及全橋等不同的封裝結構給客戶。為什麼會有這麼多封裝呢?一方面呢,是由於不同的使用場景來決定的。 以主逆變器應用為例子:我們看到分立器件是業界比較成熟的,用在功率比較小的應用,A00、A0級的電動車用得比較多。 大功率的車則會更適合使用三相全橋模塊。雙面水冷的模塊,也是以後業界的一個趨勢,雙面水冷具備更好的散熱性,能提高功率密度,比較適合在空間要求比較小,比如混合動力汽車的應用。英飛凌還有Easy封裝的半橋模塊,給用戶提供更靈活的解決方案。另一方面,我們把選擇權交給客戶,以便於客戶可以依據自己的規劃,選擇適合的器件。

接下來,我們就剛剛提到的主要組成部件,給大家做具體的匯報。首先是大家最為關注的功率半導體部分,主要會從矽/碳化矽兩個部分進行介紹。英飛凌認為,一直到2025年,矽都將占主導地位。而隨著碳化矽技術的發展,到2025年,大概20%的市場會使用碳化矽的方案,考慮到新能源車的量將會越來越多,所以這個市場是非常可觀的。

英飛凌在矽產品上的部署,包括大家比較熟悉的HP1/HP2以及HP1 DC6系列。

-

英飛凌的HP1/2系列, 2020年有新的DC6系列成員DC6i(FS650)面市,最大可輸出100kW左右,這樣HP1產品系列覆蓋的功率段可達到30~100kW。

-

2019年,英飛凌成功把HybridPACKTM Drive系列的產品推向了市場。該產品系列主要定位在中高功率,除了目前主流的750V的電壓等級,我們也推出了1200V的首款HybridPACKTM Drive產品。進一步提升了系統的功率密度,和覆蓋了更寬更管的電壓和功率範圍,以適應未來高壓化的發展趨勢。

功率器件的封裝方面,未來的幾個趨勢在於產品組合易延展、熱性能提升、減少寄生電感、以及更高的集成度。產品組合的易延展性是很重要的,這可以幫助開發者更快速簡單的設計配套的系統方案,而無需改變系統的設計就能實現不同的系統功率的需求,比如散熱器或者水冷系統。我們推向市場的四個HybridPACKTM Drive系列的產品, 裡面的晶圓都是一樣的,而如果把模塊拆開來看,就可以看出,在封裝上我們使用不同的外殼連接器, 陶瓷板和底基板組合來實現不同的性能需求。以方便用戶端可以實現平台化設計,節省研發時間,適應新能源的快速變化的應用場景。

接下來給大家介紹一下碳化矽,即下一代功率半導體:

英飛凌早在上個世紀90年代就開始了碳化矽技術的研究工作,在這條道路上積累了超過25年的實際應用經驗。

目前業內比較關心的是,碳化矽和矽相比,有哪些技術優勢?首先是功率密度的提高:汽車裡面空間是非常小的,所以功率密度的提高是以後的發展趨勢,碳化矽器件的特性可以不僅使功率半導體的封裝相比較矽的方案做得更小,而且使與功率器件配套的無源器件和散熱器都做得更小。其次是系統效率的提高:比如說在主逆變器裡面,和矽基(IGBT)模塊相比,使用碳化矽模塊可提高大概3~5%的系統效率,那對於整車廠來說,就有兩個選擇:第一,用相同的電池容量,續航里程可以提高3~5%;第二,如果設計相同的續航里程,電池容量可以減3~5%。比如某款新能源車型需要80度的電池,3~5%就是3~4度電,目前按照每度電大概人民幣700-1000元來算的話,節約下來的成本還是比較可觀的,當然這裡面還要考慮到碳化矽模塊會比矽基模塊貴一些,以後這個平衡點怎麼找,是碳化矽模塊什麼時候進入市場的關鍵。最後,碳化矽還有一個重要的優勢,就是非常適合高壓的應用。我們看到一些主流車廠已經把車的電池電壓提高到了800V,一方面系統效率可以得到進一步的提升,達到7~10%,能夠帶來的系統的優勢會更加明顯,同時為以後的高壓直流充電技術提供的可能性。所以高壓1200V碳化矽的技術應用會更有優勢。

這裡講的碳化矽這麼多優點,大家可能會想為什麼現在的碳化矽只有2%、3%的市場份額?我們來看下面我們總結的碳化矽產業鏈成功的四個因素:襯底、器件、產品組合、系統。

第一,襯底和晶圓。碳化矽晶圓的生長比矽慢一些,碳化矽比較硬,切割稍微困難一點。比較重要的是,目前碳化矽主流的晶圓尺寸還是6寸,而矽已經到了12寸。這是什麼概念?如果一片6寸的晶圓能切割成100個裸片,那放到8寸相同的尺寸的裸片就可以有180個,放到12寸那就是405個,而晶圓尺寸從小變大造成的成本增加小於對應的裸片數量的增長,這樣每一個裸片的成本隨著晶圓尺寸的增長而下降。我們預計碳化矽的模塊在2022、2023年以後會是慢慢起量的一個時間點。第二, 器件,英飛凌使用了業界領先的基於溝槽的結構,能夠在不犧牲可靠性的基礎上,更好地提升碳化矽產品的性能。第三,就是我們剛剛講到的,多樣的封裝技術,提供更多的可能性。第四,系統層面,為了配合碳化矽技術的發展,需要其他產品在系統層面的配合,比如更高性能的AURIX?系列單片機,比如更高ASIL等級以及開關頻率的預驅產品。 以上幾個因素需要緊密配合,才能取得更大的成果。

除了車用功率半導體自身的技術發展,汽車的電動化進程還需要其他晶片的配合,比如說用來感知的傳感器晶片,用來計算和控制的微控制器,用來供電的電源管理晶片,通信晶片以及保障信息安全的安全晶片等等。英飛凌擁有廣泛的產品組合來助力汽車電氣化的發展。 下面主要介紹一下我們的驅動和單片機控制晶片

-

英飛凌的預驅晶片主要分為隔離的驅動晶片,適用於主逆變器驅動單元以及PTC驅動單元,另外英飛凌還有基於Level-shift技術的AUIR 系列,主要適用OBC,DCDC以及HVAC等應用。目前,我們正在設計下一代專門針對碳化矽的預驅動晶片。

-

單片機: 英飛凌的車用32位AURIXTM微控制器能和功率半導體一起提供系統級達到ASIL-D功能安全的解決方案。TriCore?是英飛凌在1999年開發的架構,集成數字信號處理、RISC精簡指令集單片機、和微控制器三個不同功能到一個模塊裡面。TriCore?每隔兩三年就會做功能改進,每代單片機產品都有不同的面向汽車的需求,像TC2主要面向汽車上電子電氣架構。新能源出現之後,有VCU或者更高功能的需求,我們走了多核的路線。TC3系列是向域控制架構,我們推出了最多達到6核的單片機,滿足域控制這一層級的運算能力要求。從2005-2019年第一季度,包括TriCore?和AURIX?,我們的出貨量超過5億。已經有5億個產品裝到車上在跑,這個架構充分得到汽車市場的認可,全球有超過50個汽車品牌在用我們這個系列的單片機。

最後我們需要講的是生產和質量。新能源汽車在快速發展的過程中,產能是非常重要的,另外,如何在產能的快速擴張過程中,保證質量,是重中之重。

零質量缺陷,一直是英飛凌追求的目標。為了實現產能和供應鏈安全,英飛凌在所有的前道和後道的工廠設置了多冗餘配置,更好地滿足全球新能源市場的需求。此外,我們加大了產線的優化和投入,目前將失效率降低到了ppb的級別。

我們希望,以英飛凌高質量的產品、持續創新的技術、本土化的服務,與業界同仁攜手,為新能源汽車市場推波助瀾。

針對客戶常見問題的解答

耿旭旭 英飛凌科技大中華區汽車電子事業部 高級應用工程師

1, IGBT作為新能源電機驅動,電流能達到多大?

回答:決定電流能力的主要因素是熱,即IGBT結溫不超過數據手冊(datasheet)中限值的情況下儘量的輸出電流。根據公式ΔT=P*rth可知,熱受IGBT損耗和熱阻兩個因數影響。其中IGBT損耗有導通損耗和開關損耗:導通損耗可以依據數據手冊中的導通壓降計算;而開關損耗則由實際的開發電路決定,主要影響因數為主迴路雜散電感和門極電路,可以通過優化這兩個因素減小開關損耗。熱阻則通過優化散熱系統來實現,英飛凌的HP Drive產品系列採用的是Pinfin的散熱結構,能最優化地減小熱阻,實現更大功率輸出。

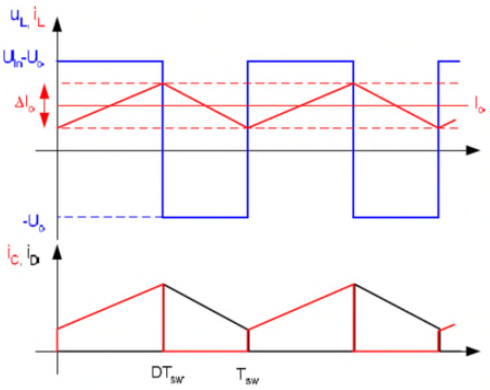

2, IGBT作為新能源電機驅動,如何保護電機卡機空燒?

這個問題更多要從逆變器系統級別考慮。IGBT作為電機控制器中的主要器件,在電機堵轉時主要考慮的還是熱,只是此時IGBT的損耗計算方式不同於正常工作時的計算方式。電機堵轉時,逆變器可以近似為降壓式變換(buck)電路,此時IGBT的開關損耗計算方式不變,導通損耗可以使用PIGBT_cond=[rT(T)*Ipk+VCE0(T)]*Ipk*Duty 和 PDiode_cond = [rf(T)*Ipk+Vf0(T)]*Ipk*(1-Duty)來計算。

QR Code. (英飛凌汽車電子生態圈)官方微信公眾號

評論