在AI浪潮席捲全球的當下,AI SoC (System on Chip)晶片憑藉其高集成度、低功耗、高性能與高算力等特性,深度應用於消費電子、工業自動化、醫療設備及航空航天&智慧車載等多元領域,成為驅動現代科技變革的核心力量。作為SoC生產製造的關鍵支撐,高壓輸出電源的性能直接決定著SoC產能與可靠性。

在AI SoC半導體先進製程中,穩定的高壓電源系統是高壓脈衝&光刻機&離子注入、等離子體刻蝕和化學氣相沉積(CVD)等核心半導體製程工藝的主要的電源供給。

高壓脈衝電源輸出應用上,在刻蝕過程中,高壓脈衝電源通過精確控制脈衝參數,可實現對等離子體的密度、能量分佈以及離子衝擊頻率的精細調節。採用高頻脈衝高壓電源能夠在不顯著增加離子能量的情況下,提高等離子體密度,從而實現更高的刻蝕速率和更好的刻蝕選擇性。高壓電源提供穩定的高壓輸出,其輸出的電壓和電流值相對恆定,能夠為設備提供持續穩定的電力供應,且可以精確控制脈衝的參數,如脈波寬度、頻率、脈波幅度等。

光刻機是晶片製造過程中最關鍵的設備之一,需要穩定的電源供應。在晶片製造的光刻環節,光刻機通過一系列複雜的光學原理,將集成電路圖案精確地投影到塗有光刻膠的晶圓表面。通過控制光刻機的曝光參數,如曝光強度、曝光時間和波長等,可以實現對光刻膠的精確曝光,從而在晶圓上形成相對應的光刻膠圖案,所以高壓電源為光刻機的深紫外(DUV)或極紫外(EUV)光源提供穩定的高電壓驅動,確保光源在高強度工作狀態下保持輸出功率、波長和光束穩定性。只有光源性能穩定,才能實現光刻圖案的納米級精度轉移,進而保障晶片製造的良品率與先進製程的順利推進。

等離子體刻蝕需高壓電源通過精確調控電場,使摻雜離子獲得特定能量,以精準角度和深度注入半導體襯底,實現對器件電學性能的定向優化;等離子體刻蝕過程中,高電壓激發反應氣體電離形成等離子體,利用高能離子的衝擊效應,按照設計圖案對半導體材料進行逐層蝕刻;而CVD 工藝則依賴高壓電源維持穩定的等離子體環境,促使氣態前驅體在高溫和電場作用下發生化學反應,在矽片表面沉積出高質量的薄膜材料。這些先進半導體製程工藝的設備,都離不開穩定的高壓電源。

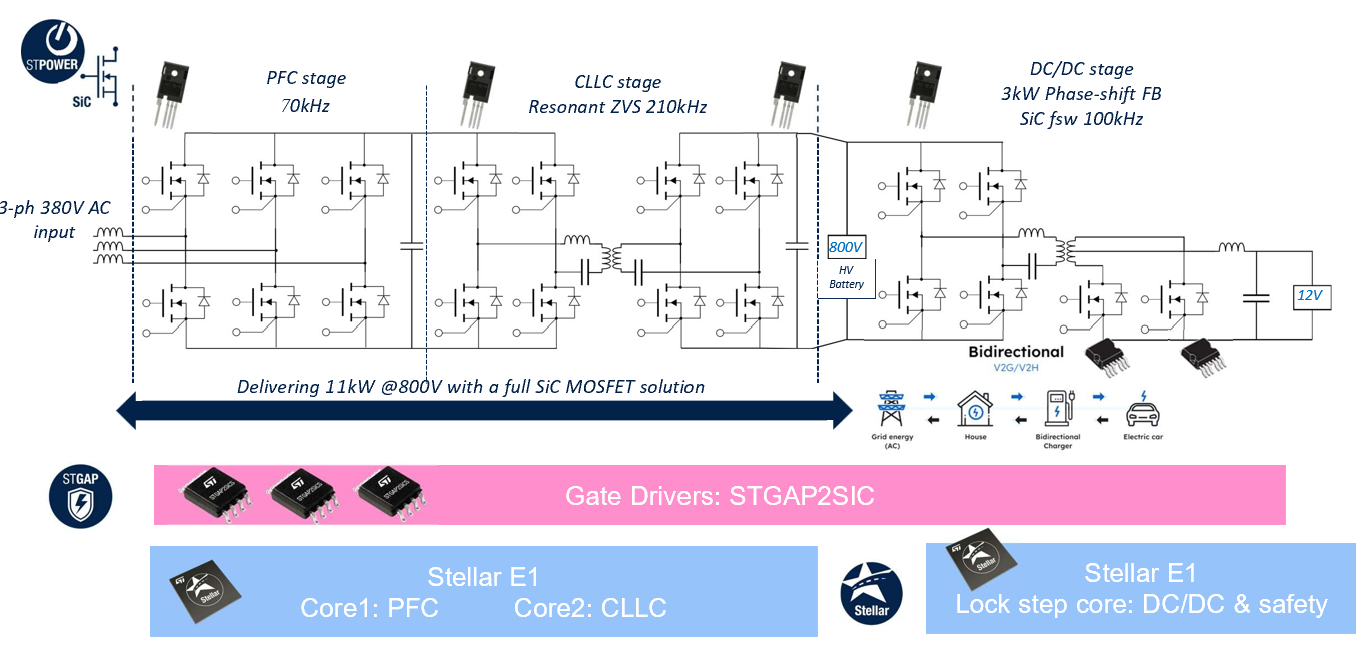

ST應用於AI晶片先進製程半導體工廠高壓設備11KW AC/DC高壓電源+3KW DC/DC高壓轉低壓解決方案,硬件設計上,採用全隔離驅動去驅動SiC,且全系統都採用ST第三代半導體1200V碳化硅管,MCU使用ARM架構的M7雙核,300MHz算力的ST Stellar E1可滿足現有AI先進製程半導體工廠的設備系統所需,且有獨立M0核的HSM模塊,可滿足在先進的半導體設備的信息安全,同時也支持OTA的系統升級。11kW的800V高壓輸出可供給高脈衝電壓一個穩定的高壓電源,而3KW高壓轉低壓的DCDC有200A的大電流,可滿足半導體設備上12V到16V低電壓輸出需求,此系統方案可給客戶做一高壓系統的硬件與軟件的學習與驗證。

►場景應用圖

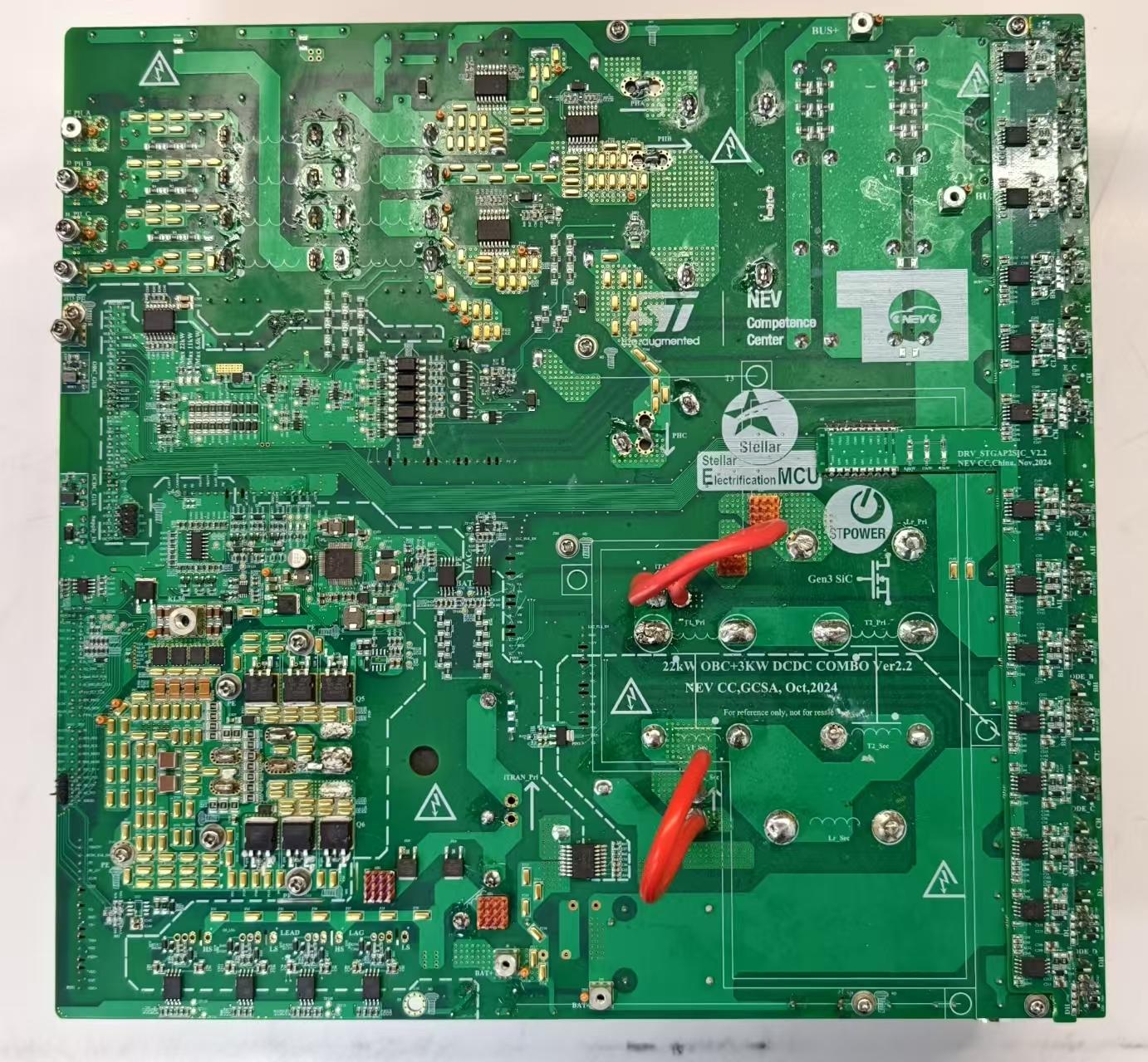

►展示板照片

►方案方塊圖

►核心技術優勢

1. 11KW高壓輸出電源架構為三相圖騰柱PFC+CLLC 2. 11KW高壓輸出為500Vdc to 800Vdc可調 3. 11KW高壓輸出的最大電流為15A 4. 11KW高壓輸出的峰值效率為96.5% 5. 3KW 高壓轉低壓電源架構為相移全橋 6. 3KW 高壓轉低壓輸出為12Vdc to 16Vdc可調 7. 3KW 高壓轉低壓的最大電流為200A 8. 3KW 高壓轉低壓的峰值效率為95.2% 9. 系統全系列使用ST第三代1200V碳化硅管 10. 系統使用ARM M7雙核 300MHz算力的MCU,滿足先進製程半導體高壓設備所需 11. 系統MCU帶有M0的獨立功能安全模塊HSM 12. 支持OTA升級 13. 驅動全隔離方案

►方案規格

1. 11KW AC/DC高壓輸出 輸入電壓: 304Vac-456Vac 輸出電壓: 500Vdc-900Vdc 輸出電流: 15A Idc MAx. 輸出功率: 11KW Max. 峰值效率:96.5% 2. 3KW DC/DC HV/LV 輸入電壓: 800Vdc 輸出電流: 12Vdc-16Vdc / 200A Idc Max. 輸出功率: 3KW Max. 峰值效率:95.2%