隨著技術的飛速發展,商業、工業、軍事及汽車等領域對耐高溫集成電路(IC)的需求持續攀升。高溫環境會嚴重制約集成電路的性能、可靠性和安全性,亟需透過創新技術手段克服相關技術難題。

這份白皮書致力於探討高溫對積體電路的影響,並提供適用於高功率的設計技術以應對這些挑戰。透過深入分析高溫產生的根源,我們旨在緩解其引發的問題,從而增強積體電路在極端條件下的穩健性並延長使用壽命,同時優化整體解決方案的成本。安森美(onsemi)Treo 平台提供了完整的產品開發生態系統,專門設計用於支援高溫運行。本文為第一篇,將重點介紹工作溫度,包括環境溫度和結溫等。

環境溫度

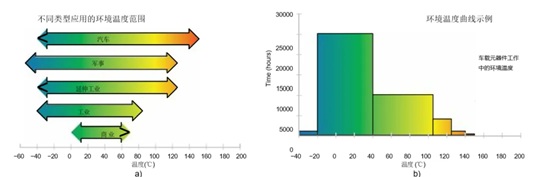

IC 及所有電子設備的一個關鍵參數是其能夠可靠運作的溫度範圍。具體的工作溫度範圍是根據其應用和行業來定義的(圖 1a)。

例如,對於汽車 IC 而言,溫度範圍取決於電子元件的安裝位置。如果位於乘客艙內,溫度範圍最高可達 85°C。如果位於底盤或引擎艙內,但不直接位於引擎上,則溫度範圍最高可達 125°C。靠近或直接位於引擎或變速箱附近,溫度範圍可達 150°C 或 160°C。在靠近煞車或液壓系統的底盤區域,溫度最高可達 175°C。這些對高溫的要求適用於內燃機汽車,同時也適用於混合動力和全電動汽車。

當汽車引擎運轉時,主動冷卻系統會有效控制溫度。然而,在最極端的情況下,例如車輛行駛後停放在酷熱環境中,此時主動冷卻系統停止運作,引擎及其他部件的熱量逐漸擴散,導致電子設備溫度上升。即便如此,當汽車再次啟動時,所有系統仍需在溫度升高的條件下保持正常運作。

對於適中的溫度條件,可以定義 IC 在靜態工作溫度下的預期使用壽命。例如,在 125°C 的條件下可以連續工作 10 年。然而,對於像 175°C 這樣的高溫,使用 bulk CMOS 工藝實際上是無法實現的。通常,IC 不需要在其整個生命周期內都以最高溫度運行。在汽車行業,常採用熱曲線圖來取代固定的靜態溫度規範,將整個使用壽命劃分為不同的工作模式和溫度區間(段),只有一小部分時間需要在極高溫度下運行(圖 1b)。

圖 1. 不同應用的溫度範圍及溫度曲線示例

將電子元件佈置在更靠近應用的高溫區域,透過減少噪音和干擾可以提高感測器的精準度和解析度。對於大功率應用,盡量減少大電流開關迴路可降低干擾。採用局部閉環控制系統可減輕重量並提升性能。然而,縮小模組尺寸會因功率密度提高及散熱問題而增加電子元件的溫度。

結溫

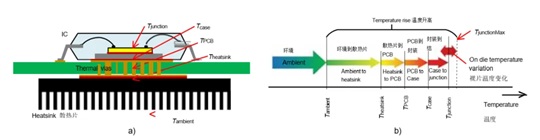

IC 在工作時會產生功耗,導致 IC 內部的實際半導體結溫高於環境溫度。溫度的升高取決於 IC 內部消耗的功率以及晶片與環境之間的熱阻。這種熱阻取決於封裝類型、PCB、散熱片等(見圖 2)。

圖 2. 結溫升高

對於功率開關、功率驅動器、DC-DC 轉換器、具有高壓降的線性穩壓器(例如,在使用 DC-DC 轉換器不經濟的情況下,用於汽車電池驅動模組)或感測器執行器來說,裸晶高功耗是無法避免的。

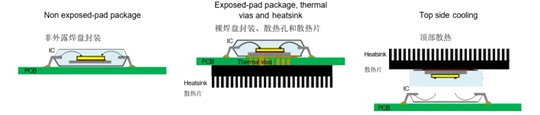

熱阻取決於封裝類型和熱管理方式(圖 3)。對於常見的小型封裝,從晶片到外部環境的熱阻大約為 50-90K/W(SOIC 封裝),以及大約 30-60K/W(QFP 封裝)。在某些應用中,從晶片到環境的熱阻可能高達每瓦數百開爾文。

圖3. 不同封裝類型IC散熱範例

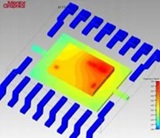

結溫在 IC 的整個裸晶上並不是均勻一致的。可能存在如功率驅動器等高功耗區域。具有高功率驅動器的 IC 裸晶溫度圖示例請參見圖 4。

圖 4. IC熱分布圖示例

註:文章引用onsemi公眾號公開文章「高溫IC設計必懂基礎知識:環境溫度和結溫」,原網站:高溫IC設計必懂基礎知識:環境溫度和結溫

了解更多內容請造訪以上原網站及onsemi官方網站智慧電源與感測技術 | onsemi

評論