晶圓:光學半導體的基礎

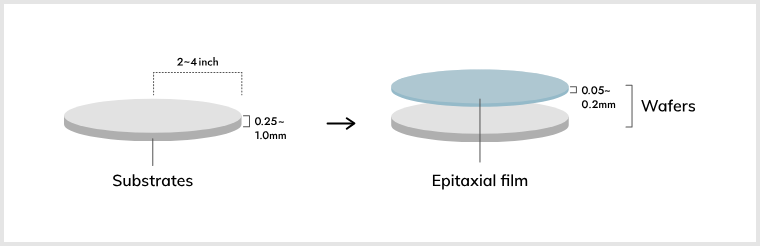

光學半導體的製造始於在基板上發展出一層薄膜(外延層),這些基板包括砷化鎵、磷化銦、磷化鎵、藍寶石或碳化矽。基板的厚度範圍從0.25mm到1.0mm,直徑則從2 inch(50mm)到4 inch(100mm)不等,而外延層的厚度通常介於0.05mm到0.2mm之間。這些圓盤狀的基板被稱為晶圓。

製造流程概述(前段、後段和檢測)

光學半導體元件的製程是透過準備晶圓並依序經過多個階段處理來進行。一般來說,製造過程分為兩個主要階段:前段製程和後段製程。

在前段製程中,晶圓會以整片的形式進行加工。在後段製程,晶圓會被切割成單顆晶片。最終,經篩選後的晶片會進行封裝並製成最終產品。

製造過程中的每個階段都包含品質管控的檢查。依照作業手冊進行操作,採用抽樣檢查和全面檢查來管理流程與品質。藉此確保產品的品質,使我們能夠為客戶提供可靠的光學半導體裝置。

前段製程

前段製程包含一系列步驟,其中發光元件及受光元件直接形成於矽晶圓或化合物半導體晶圓上。此製程的主要階段詳述如下:

- 基本功能設計與Pattern設計

元件的功能性和結構是為了滿足客戶需求而設計。元件的Pattern會先被設計出來,然後轉印到玻璃基板上以製作光罩。 - 薄膜沉積

在這個階段,會在晶圓上形成像氧化物和氮化物的絕緣薄膜。 - 光刻技術

這包括一系列的流程,包含光阻劑的塗佈、使用光罩進行Pattern轉移、曝光以及顯影。 - 蝕刻

在將塗有光阻的晶圓暴露於紫外光後,將有遮罩或無遮罩的區域移除絕緣薄膜或半導體材料。 - 雜質擴散

在這個階段,特定的雜質被引入純度極高的半導體晶圓中,改變其電氣特性。這會導致形成P/N接面。這些過程按照流程圖反覆進行,最終形成元件。 - 電極形成

在這個步驟中,會形成歐姆電極。光學半導體具有極性,其中陽極為正極(+),陰極為負極(-)。電極形成的Pattern是透過光罩進行轉移的。

在製程的最後階段,會使用測試設備(探針台)對晶圓的電性能進行測試。這個步驟也被稱為探針測試或晶圓篩選。每個連接到晶圓的元件都會被檢查是否存在功能缺陷,如果符合要求的規格,則會被分類為「良品」。

後段流程

後段製程包含四個主要階段:晶圓貼片、晶片黏著、打線接合以及封裝。

- 晶圓貼片

本工程是晶圓被切割前會先黏上塑膠膠帶上。接著,貼有膠帶的晶圓會被安裝到一個環上。 - Dicing

在這裡,包含數千個元件的晶圓會被切割成小片,稱為晶粒(dies)。 - Die Bonding

在晶片黏著過程中,晶片會被放置在封裝或基板上,並使用銀漿(Ag paste)這類材料進行固定。本製成又被稱為Die attachment。 - Wire Bonding

此階段涉及將晶片連接到外部封裝或基板。透過結合熱能、壓力和超音波能量,使其與各側的Wire熔接。 - 目視檢查

晶片的放置位置、環氧樹脂膠的狀態以及配線都會進行目視檢查。 - 封裝

在這個步驟中,晶片會使用像矽膠或環氧塑料這類材料進行封裝,以保護它們免受物理損傷和化學腐蝕。“封止”這個術語通常可以與“封裝”互換使用。 - 成品測試

在完成後段製程後,光學半導體元件會進行各種電性測試,以確定其是否正常運作。性能被判定為合格的元件比例又被稱為良率。

透過這些連續的階段,光學半導體元件的製造得以完成。每個階段都需要精確且細緻的作業,最終得以產出高品質的光學半導體元件。

Dexerials 的光半導體製造系統

Dexerials Photonics Solutions Corporation 是 Dexerials Corporation 的子公司,專門生產高品質的光學半導體。我們透過嚴格的產品品質管控,確保光電半導體裝置的品質與性能。

我們的前段製程從日本北海道惠庭市的惠庭工廠開發階段開始。藉由此體制,確保產品的品質與性能,同時也提升生產效率。

惠庭工廠持續負責後段作業,其中部分將轉移至位於北海道空知郡上砂川町的上砂川工廠。上砂川工廠專注於大量生產,致力於降低成本並實現規模化生產。這使我們能夠為客戶提供具有高性價比的產品。

今後Dexerials集團會持續以Dexerials Photonics Solutions Corporation為中心持續努力發展,並保持其作為光學半導體裝置領先製造商的地位。