什麼是800V高壓系統?

800V高壓系統的稱呼源自於整車電氣角度。當前主流新能源整車高壓電氣系統電壓範圍一般為230V-450V,取中間值400V,籠統稱之為400V系統;而伴隨著快充應用,整車高壓電氣系統電壓範圍達到550-930V,取中間值800V,可籠統稱之為800V系統。

800V高壓系統的典型特徵在於電壓平台。快充技術的核心在於提高整車充電功率,要提高整車充電功率,技術手段上要麼加大充電流要麼提高充電電壓,充電電流加大意味著更粗更重的線束、更多的發熱量以及更多附屬設備瓶頸,而充電電壓提升則有更大的設計自由度,這直接推動了400V電壓平台向800V電壓平台轉換。

800V高壓系統長什麼樣,什麼性能?我們可以從已經批產的幾款800V電動汽車中一窺真容。2019 年 4 月保時捷 Taycan Turbo S 全球首發,800V全球首款純電動車型誕生。性能上,最大充電功率可達320kW即一般120kW快充樁的2~3倍;高壓動力電池,前驅動電機,後驅動電機,車載充電機和PTC部件均採用了800V電壓平台。2020 年 12 月 2 日,現代汽車集團全球首發了全新電動汽車專用平台 “E-GMP”, 該平台同樣可以實現800V功能。性能上,最大充電功率350kW,支持電池充電由10%到80%僅需18min;全部部件包括高壓動力電池,前驅動電機,後驅動電機,電池加熱器,座艙加熱器以及高壓空調,均採用了800V電壓平台。

採用800V高壓系統比400V系統有什麼優勢?

第一,充電功率能做到更高,消除充電時間焦慮。業界一般認為500A是車規級線束接插件的極限,更高電流的話電氣系統設計複雜度將大幅增加,這意味著400V系統下200kW左右的充電功率會成為很多車輛設計的極限;而800V高壓系統可以將極限突破到400kW,這種情況下如果按照長續航車輛電池100kWh@20%-80%充電,僅需9分鐘,基本等於傳統燃油車加油的時間,完全消除充電時間焦慮。

第二,快充系統成本低。

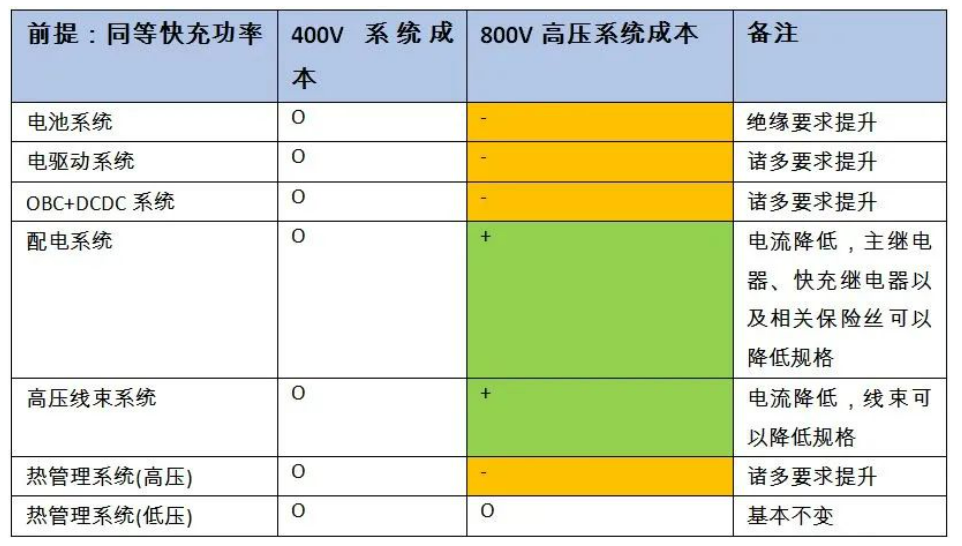

市面上也出現基於400V系統的快充,但800V高壓系統可以在高功率充電應用下做到更低的系統成本。表1顯示了400V系統和800V高壓系統車輛總成成本的定性比較,更進一步體現為: 短期內800V充電250kW以上充電功率段,長期看800V充電150kW以上充電功率段,800V高壓系統有明顯的系統成本優勢。

表1 快充應用下車輛總成成本

第三,快充充電損耗低。

相比400V系統,800V高壓系統充電電流小,電池損耗,線束損耗以及充電樁損耗都可以降低,實現充電節能。

第四,車輛行駛環節能耗低,同等電池容量情況下實現更長的續航里程或者同等續航里程情況下可以實現電池容量削減以及總成成本降低。

相比400V系統,一者800V高壓系統電池、電驅以及其他高壓部件電流小,相關部件損耗和線束損耗以都可以降低;二者伴隨著第三代半導體碳化矽技術的引入,各高壓部件尤其是電驅部件的能耗可以大幅降低,實現車輛節能行駛。

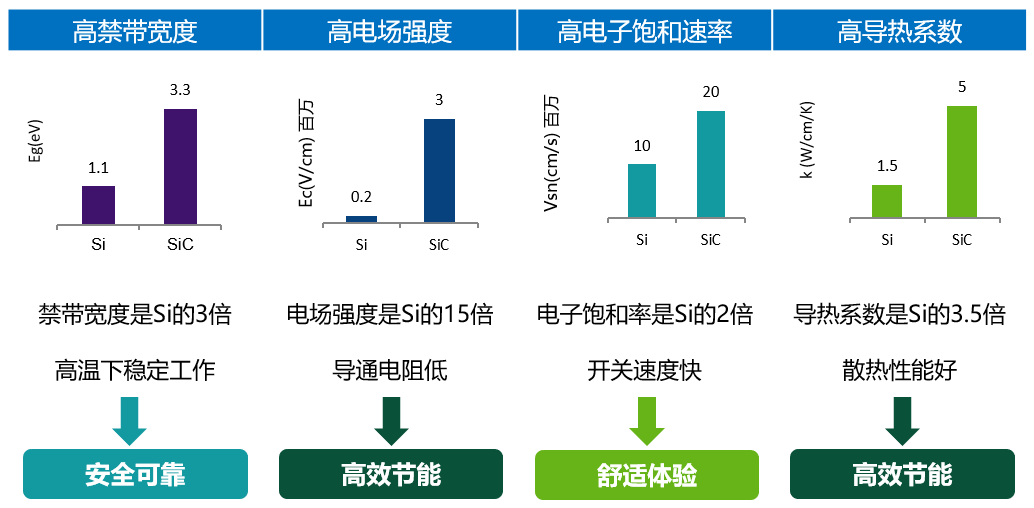

為什麼使用碳化矽半導體相比矽半導體更有什麼優勢?

碳化矽在功率半導體層級有顯著性能優勢。相比矽半導體,碳化矽的禁帶寬度是矽的3倍,使其具備在高溫下穩定工作的能力;碳化矽的電場強度是矽的15倍,使其導通阻抗低,導通能耗降低;碳化矽的電子飽和率是矽的2倍,可以有更快的開關速度,開關能耗降低;碳化矽的導熱係數是矽的3.5倍,帶來更好的散熱性能(見圖1)。

圖1 半導體級別下SiC和Si的比較

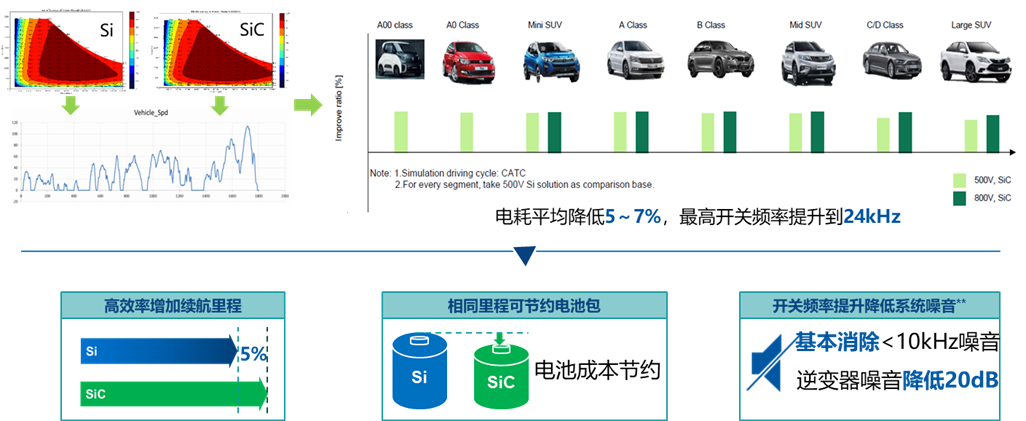

這些優勢有助於高壓部件設計優化和整車優化,主要體現在如下兩方面:第一,碳化矽MOSFET可以大幅提升逆變器效率以及電驅效率,降低整車能耗。

相比400V系統矽IGBT,無論400V系統還是800V高壓系統,碳化矽MOSFET逆變器損耗均可以降低50%左右,提升電驅效率繼而降低整車能耗。不同級別車輛能耗分析(如圖2) 顯示:從A00級別到大型SUV級別,碳化矽MOSFET電驅產品可以實現整車電耗降低5%-7%即同等容量電池下續航增加至少5%,看數據可能有點繞,說人話就是省錢。

圖2 碳化矽電驅技術對整車能耗影響分析

第二,碳化矽MOSFET在800V高壓電驅系統應用中具備幾乎無可替代的優勢。

隨著高耐壓的IGBT阻抗升高,頻率性能下降,由400V系統升高到800V系統後,在同等頻率下,Si-IGBT器件的導通損耗、開關損耗都有顯著的上升,如果在800V高壓系統領域走矽IGBT技術路線的話,就會出現成本上升但效能下降的問題。所以在當下800V高壓電驅領域,碳化矽MOSFET是高效電驅的唯一選項。

800V高壓系統備受業界關注,原因簡要概括有二:以高功率快充實現為市場賣點,以低成本和高效率系統實現為技術賣點。然而這只是回答了Why, 實際800V應用下有哪些整車電氣系統架構,孰優孰劣?相關800V產品技術實現的挑戰有哪些?合適的產品有哪些?

800V高壓系統下汽車系統架構會出現哪些變化?

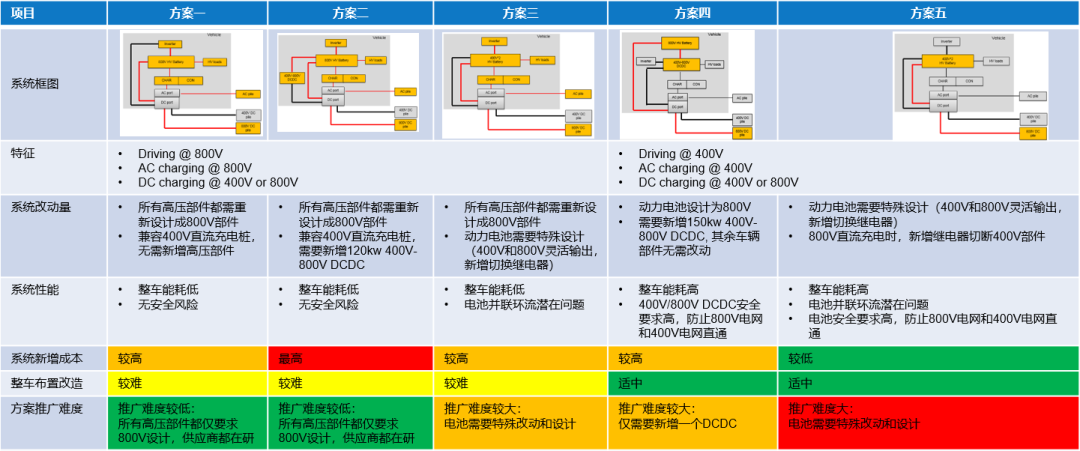

有碳化矽技術加持的800V高壓系統有諸多優勢,從趨勢上判斷800V高壓系統未來將成為大功率充電技術(>200kW)的主流方案。但是,技術的發展不是一蹴而就的,受產業鏈慣性影響,800V充電樁以及800V車載高壓部件等配套短期內還不完善,不足以支撐終極800V高壓系統的快速推廣,當下需要重點考慮兩點:兼容400V充電樁和800V充電樁應用;兼容某些400V車載部件應用。這就衍生出五種不同的800V高壓系統下汽車系統架構設計方案,如下表:

圖1 常見800V高壓系統架構綜合比較圖

-

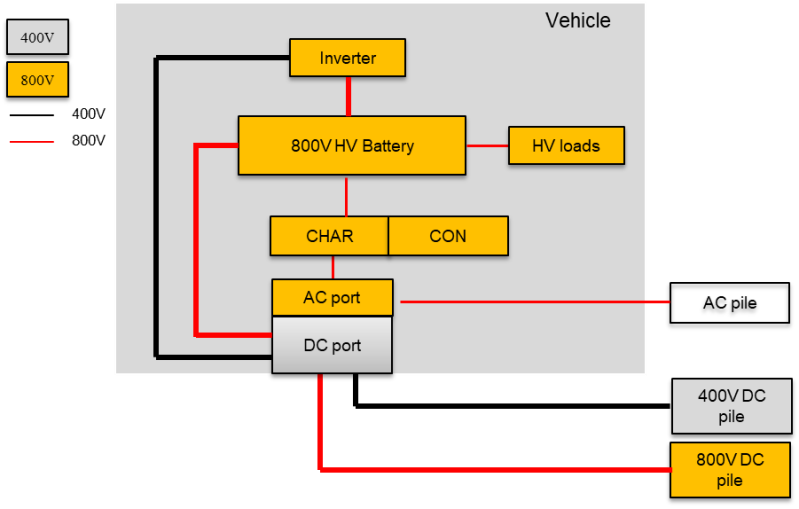

第一種方案:車載部件全系800V,電驅升壓兼容400V直流樁方案。其典型特徵是:直流快充、交流慢充、電驅動、動力電池、高壓部件均為800V;通過電驅動系統升壓,兼容400V 直流充電樁。

圖2 第一種800V高壓系統架構圖

-

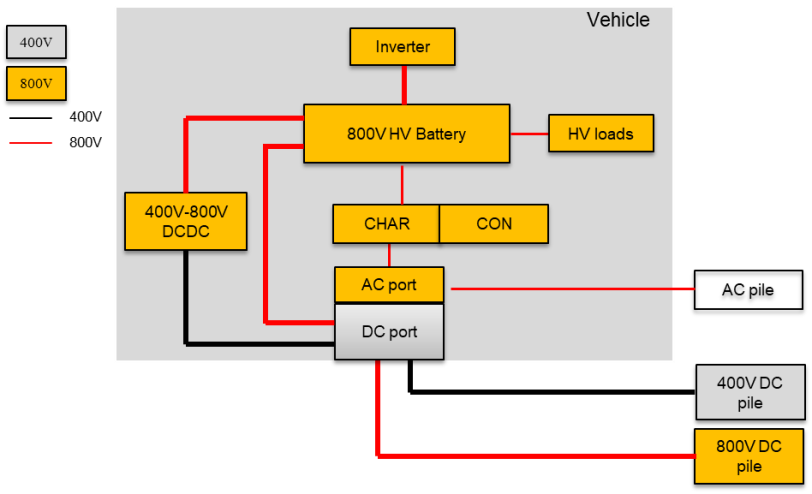

第二種方案:車載部件全系800V,新增DCDC兼容400V直流樁方案。其典型特徵是:直流快充、交流慢充、電驅動、動力電池、高壓部件均為800V;通過新增400V-800V DCDC升壓,兼容400V 直流充電樁。

圖3 第二種800V高壓系統架構圖

-

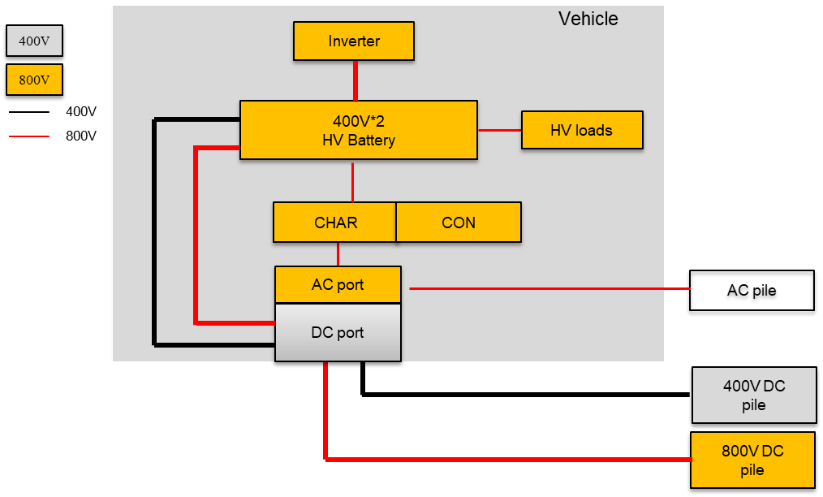

第三種方案:車載部件全系800V,動力電池靈活輸出400V和800V,兼容400V直流樁方案。其典型特徵是:直流快充、交流慢充、電驅動、動力電池、高壓部件均為800V;2個400V動力電池串並聯,通過繼電器切換靈活輸出400V和800V,兼容400V直流充電樁。

圖4 第三種800V高壓系統架構圖

-

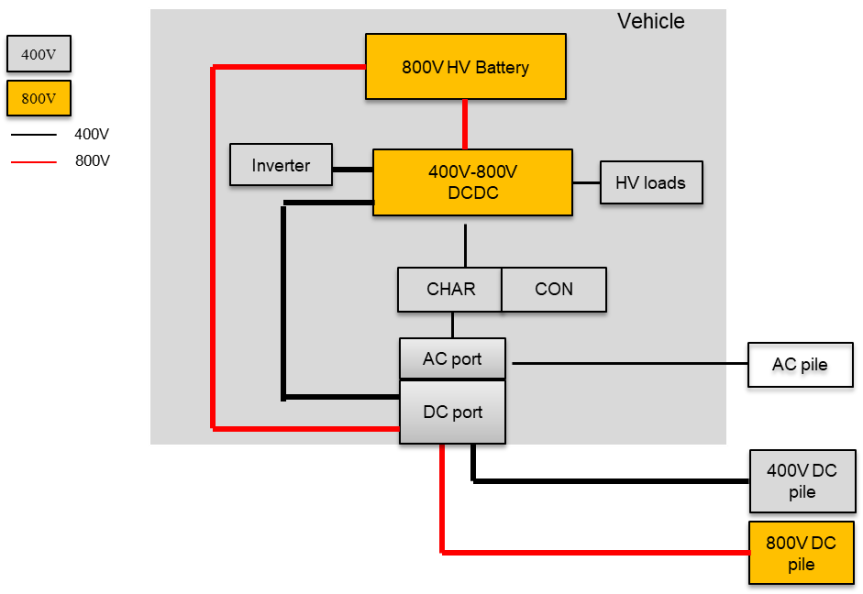

第四種方案:僅直流快充相關部件為800V,其餘部件維持400V,新增DCDC部件進行電壓轉換器方案。其典型特徵是:僅直流快充和動力電池為800V;交流慢充、電驅動、高壓部件均為400V;新增400V-800V DCDC,實現400V部件與800V動力電池之間的電壓轉換,兼容400V 直流充電樁。

圖5 第四種800V高壓系統架構圖

-

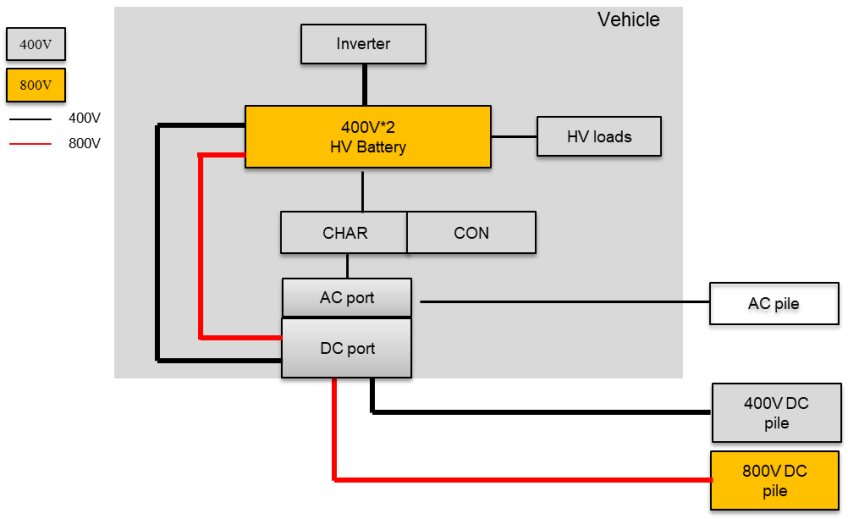

第五種方案:僅直流快充相關部件為800V,其餘部件維持400V,動力電池靈活輸出400V和800V方案。其典型特徵是:僅直流快充為800V;交流慢充、電驅動、負載均為400V;2個400V動力電池串並聯,通過繼電器切換靈活輸出400V和800V,兼容400V和800V 直流充電樁。

圖6 第五種800V高壓系統架構圖

以上五種800V高壓系統架構方案在實際整車上都有一定適用性,通過更詳細的性能、系統成本以及整車改造工作量評估,我們認為方案一800V高壓系統架構方案即“車載部件全系800V,電驅升壓兼容400V直流樁方案”擁有綜合優勢,預測短期內能夠快速推廣。

800V高壓系統架構下三電系統是否有變化,如何保證安全可靠?

整車400V系統升級到800V高壓系統,直接的影響是電氣電壓提升帶來耐壓和絕緣的可靠性設計問題,這個是對所有三電部件的共性問題;潛在的影響有充電功率提升、驅動功率提升以及碳化矽技術的極致發揮帶來三電產品設計上的諸多挑戰:

三電部件共性耐壓絕緣設計挑戰:

常規設計方面,一者電氣部件主功率迴路相關的電氣間隙、爬電距離要重新設計;二者高低壓部件的信號隔離迴路也需要重新設計以應對耐壓絕緣問題;三者使用更高耐壓的絕緣材料。特殊設計方面,比如涉及到電氣、磁、熱、機械等多方面因素的電機部件,可能存在局部放電問題。

電池包技術挑戰:

充電功率提升後,電芯充電倍率將由1C提升到>=3C。在高充電倍率下,一方面將造成活性物質的損失,影響電池容量和壽命;另一方面,鋰枝晶一旦刺穿隔膜,將導致電池內部短路,造成起火等安全風險。

電機技術挑戰:

直流母線電壓提升後,電機的絕緣距離增加較多,需要考慮額外的絕緣設計,同時高電壓會導致“電暈”現象產生,如何保證全壽命電疲勞是一個對成本和技術的雙重考驗。另外由於電壓的提升,改變了原400V電機功率扭矩配比,需要重新為800V設計電磁方案,勢必帶來產線投資的增加。除此之外還有軸電流導致的失效風險加劇的挑戰。綜合而言,在800V架構下,如何以較低的成本來滿足客戶的扭矩、功率和效率要求,需要一定技術門檻,是個巨大挑戰。

電機控制器技術挑戰:

首先,800V電機控制器設計必須考慮高功率密度、高耐熱、高頻率切換應用下的產品可靠性。其次,伴隨著800V電壓以及碳化矽逆變器頻率的提升,逆變器內部du/dt大幅提升,這帶來逆變器EMC設計的巨大挑戰。

其他部件技術挑戰:

800V OBC、800V DCDC、800V電池高壓繼電器/熔斷器/連接器、充電樁等都需要進行升級,這對汽車研發設計者帶來較大的挑戰。

注1:作者:電驅工匠;出處:https://mp.weixin.qq.com/s/baxTXG1s5vHeDag3xpfZ9A

參考來源