尺寸和功率往往看起來像是硬幣的兩面。當你縮小尺寸時--這是我們行業中不斷強調的目標之一--你不可避免地會降低功率。但情況一定是這樣嗎?如果將我們的思維從晶片轉移到模塊設計上,就不需要拋硬幣了。

在IGBT模塊中,晶片面積減小導致了熱阻抗的增加,進而影響性能。但是,由於較小的晶片在基板上釋放了更多的空間,因此有可能利用這些新的可用空間來優化模塊的布局。在這篇文章中,我們將探討如何調整模塊設計來改善熱性能。下篇將探討如何改善電氣性能。

作為參考,我們將使用採用TRENCHSTOP™ IGBT 7技術的新型1200V、600A EconoDUAL™ 3模塊,該模塊針對通用驅動(GPD)、商業、建築和農業車輛(CAV)、不間斷電源(UPS)和太陽能等應用進行了優化。

更小的晶片帶來的散熱挑戰

與以前的IGBT 4技術相比,1200V TRENCHSTOP™ IGBT 7中功率晶片的技術特點是晶片縮小了約30%。一般來說,越小越好,但對一個相同電流等級的模塊,更小的晶片意味著從相同的晶片面積中流過更多的電流。這導致了從晶片結到散熱器的熱阻抗增加。為了補償,你可以使用高導電性的基板材料,改善基片與散熱器的接觸,或使用高導電性的熱界面材料。然而,這種材料會導致更高的成本,所以它們往往不是設計者的首選。

每個人都喜歡免費的東西,不是嗎?因此,讓我們把注意力轉移到基板上的“免費”空間。縮小30%的晶片使基板上有更多的可用空間。現在,我們如何利用這些新釋放出來的空間來改善熱阻抗?

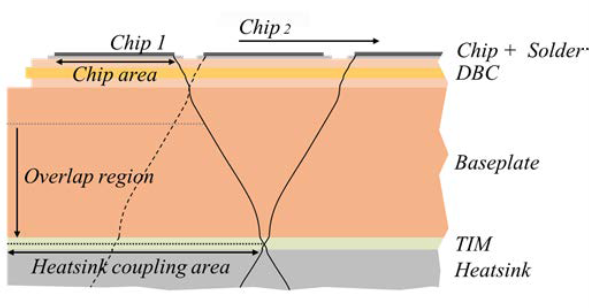

在EconoDUAL™ 3這樣的中等功率模塊中,多個晶片並聯使用,以實現高模塊電流。由於並聯,多晶片間存在熱耦合。來自兩個晶片的熱鋒在模塊的某一點上重疊,這導致兩個晶片的有效耦合面積減少(圖1)。

圖1:簡化的模塊橫截面顯示了兩個晶片的熱量擴散和熱量重疊與晶片距離的關係。熱量從晶片1流經直接鍵合的銅基板(DBC)、底板、TIM,並進入散熱器。

優化IGBT模塊布局,提高熱性能

帶有銅底板的模塊對晶片之間的距離依賴性較小,因為銅底板為散熱器提供了一個厚實、高傳導性的熱路徑。然而,與其他優化模塊布局的步驟相結合,晶片的位置可以產生重大影響。

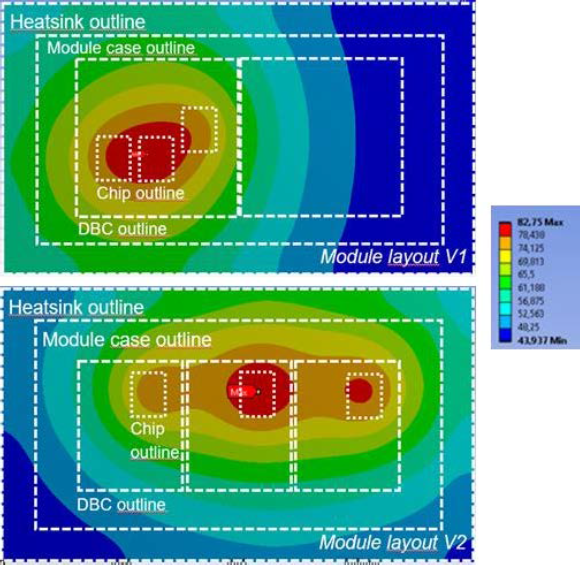

圖2:在不同的晶片放置和DBC設計下,EconoDUAL™ 3封裝的散熱層中的模擬溫度分布

在圖2中,你可以看到晶片放置在兩個具有相同熱堆的EconoDUAL™ 3模塊布局上的差異。除了優化晶片的位置外,直接鍵合銅基板(DBC)的布局也會產生影響。通過在模塊布局V2中使用三個較小的DBC--而不是V1中的兩個較大的DBC,底板可以被優化,具有較低的彎曲度,從而改善與散熱器的熱接觸。

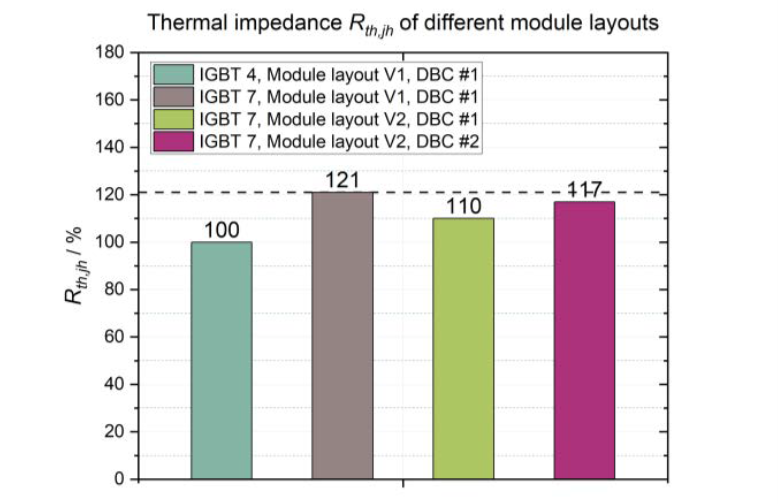

為了了解晶片縮小、模塊布局和DBC如何結合起來影響整體熱阻抗(Rth,jh),我們測量了它們對各種IGBT 4和IGBT 7模塊布局的影響。在圖3的第二列(IGBT7,模塊布局V1,DBC #1),你可以看到,通過簡單地縮小晶片尺寸而不對布局做任何改變,IGBT的Rth,jh增加了大約20%。

圖3:與前一代IGBT 4模塊相比,通過模塊布局、腔體優化和DBC厚度對Rth,jh的改進

我們在第三欄中更進一步(IGBT7,模塊布局V2,DBC #1),顯示了將模塊的內部布局從2個DBC改為3個DBC的影響,如圖2所示。這表明,通過模塊布局,30%的晶片面積減小,僅使IGBT結-散熱器Rth,jh增加了10%(IGBT7,模塊布局V2,DBC #1)

為了適應需要更高的隔離電壓的應用,可以增加DBC陶瓷的厚度。圖3的最後一欄(IGBT7,模塊布局V2,DBC #2)代表了具有更厚陶瓷基板的新設計:已經上市的1200V TRENCHSTOP™ IGBT 7。

文章來源:英飛凌工業半導體

掃描二維碼關注英飛凌工業半導體微信

評論