當前,以新能源汽車為代表的新興汽車正在迅速替代傳統的燃油車,雖然新能源汽車正在成為更多人的選擇,但毋庸置疑,它在消費者體驗方面仍有痛點,一是充電不方便或充電比較慢,二是續航里程不夠。

要拓寬未來的新能源汽車市場,就需要從電氣化效率入手加以解決,而當前重要的趨勢是採用800V電氣架構+碳化矽功率器件,其中隔離和驅動技術不可或缺。

電驅動發展的新趨勢

電驅動的趨勢首先是發展高壓架構,在充電電壓提升、充電電流不變的條件下提高充電功率,以期達到充電5分鐘續航200公里的目標。目前,國內外一些車型已經在使用超級充電樁,800V母線電壓也得到了不少車型的應用和量產。市場研究顯示,到2025年,預計800V高壓架構的新能源汽車銷量將達到100萬台左右,三年CAGR(複合年均增長率)將達到270%;2025年,全球搭載800V架構的新能源汽車銷量有望達到200萬台。

第二個趨勢是採用高壓碳化矽功率器件,其優勢在於,第三代半導體器件具有高耐壓、低導通損耗、小尺寸等優點,有助於提升電驅動效率,還可以優化電驅動重量,提升10%-15%的續航里程。

在新能源汽車的電機控制器中,電力轉換是通過控制IGBT的開關實現的。受制於材料本身的局限性,IGBT較難在200℃以上溫度下工作。高功率密度的電機控制器需要高效的電力轉換效率和更高的工作溫度,這對功率器件提出了更高的要求,如更低的導通損耗、耐高溫、高導熱能力等。

從採用傳統矽基MOSFET或IGBT轉向碳化矽功率器件,可以將整個模塊的重量減輕近一半。一些客戶研發的全碳化矽平台可以減重9公斤,最大功率可以達到220kW,尺寸縮小將近40%。

上述兩大趨勢對隔離IC和驅動IC提出了新的更高的要求。首先是800V高壓平台的三電系統(包括OBC、DC-DC、BMS),還有空壓機、PTC、電驅動的電壓等級都會隨之提升。

新能源汽車裡的隔離與驅動技術

新能源汽車的隔離首先是基於安規要求,在400V-800V電池電壓下保護人身和設備安全,處理器等弱電器件也需要隔離晶片做到和高壓側進行電氣隔離;二是共地需求,需要用隔離器件來實現電平轉換功能;三是高抗噪需求,以實現更高的CMTI(共模抑制比)抗擾能力,避免出現大的噪聲干擾,導致功率管誤開通;特別是碳化矽的應用會使開關頻率上升,出現比較大的dv/dt噪聲。

爬電也是安規要求之一,它代表晶片封裝表面產生閃絡或擊穿(起痕)的距離,在新能源汽車高壓三電系統中常見的爬電距離是8毫米的隔離器件,隨著三電系統向800V電壓升級,爬電距離也會上升。

此外,大峰值輸出電流需要導通電流更大的開關管,以滿足快速開通關斷功率管的要求。新能源汽車依靠電動空壓機驅動,主電機驅動、PTC也需要有高壓電氣隔離。

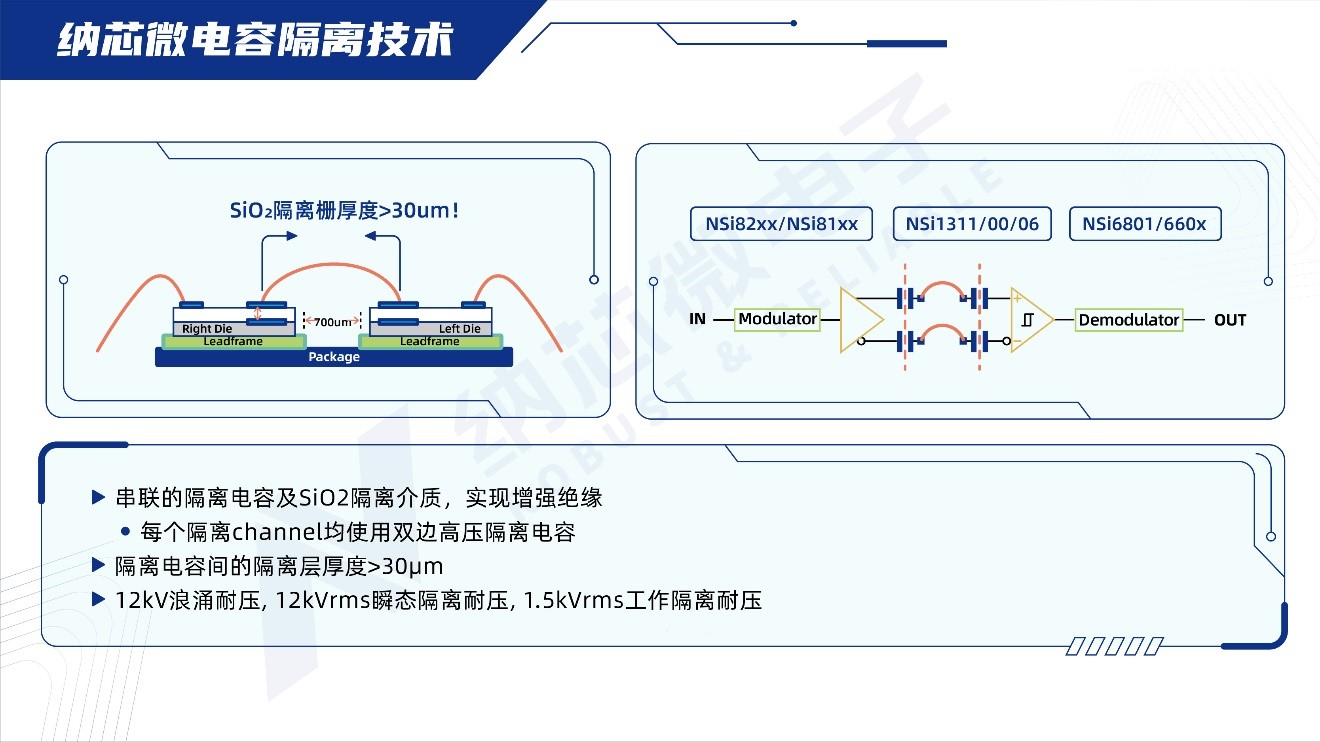

目前,業界有幾種主流隔離技術,納芯微採用基於容耦的電容隔離技術。相比光耦,容耦的傳輸速率更高,容易達到Mbps以上的通信速率。光耦雖然也可以做到,但是速率的提升要以成倍增加的成本為代價。另外,光耦受封裝工藝限制,不太容易將多個隔離通道集成在一個晶片中,而電容隔離很容易將六通道、八通道隔離集成在一個晶片中。另外,容耦沒有溫漂和光衰的困擾,工作溫度範圍更寬。

磁耦的原理是通過磁通量的變化來傳遞信號,容耦是通過電場,在低輻射方面具有優勢。

在電容隔離晶片中,隔離電容分別位於兩個分離的裸片上。由於採用性能優越的增強隔離工藝技術進行電氣隔離,兩個電容極板串聯在一起,以增強型架構實現隔離。其中間的隔離介質是二氧化矽,是一種隔離強度更高的隔離介質,每微米隔離耐壓能力可達400V以上,是光耦所使用的隔離介質環氧樹脂的5-6倍。理論上,30微米的隔離柵厚度就可以達到10kV以上的隔離耐壓。實際測試的60秒耐壓也可以達到12kV水平。另外,電容隔離每通道的差分傳輸架構也有助於提高共模噪聲抑制能力。

在共模抑制方面,需要採用調製方式,即將一個輸入信號通過調製在電容或其他介質中進行傳輸。業界主流做法通常是採用OOK編碼方式,將一個輸入信號調製到400多兆載波,然後在電容中間傳輸。納芯微通過自有專利(Adaptive OOK)在OOK編碼方案上又做了電路優化,進一步提高了隔離器的抗共模噪聲能力。相對其他兩種方式,OOK編碼調製方式的優勢在於抗共模抑制能力強。

納芯微的產品具有12kVrms高耐壓隔離能力、EMC性能和>12kV浪涌及雙邊ESD>10kV的能力。這些產品均獲得了UL/CUL/VDE/CQC等業界主流的安規認證。

納芯微從最開始的數字隔離晶片到隔離電源,包括隔離採樣、隔離驅動,還有一些接口相關產品和車規隔離器件,現在都已經全面量產。

第三代半導體對隔離器件的要求更高,開關頻率已從矽基的10kHz提升到碳化矽的100kHz量級,隔離耐壓提升到1000V以上。

另外,碳化矽器件對數字隔離器的要求是開關頻率變高了,傳輸速率也要提升,共模抑制能力至少要大於100kV/微秒,納芯微的隔離器件可以達到150kV甚至200kV的水平。

在新一代電驅動開發平台中,在選擇合適的碳化矽功率管驅動晶片時,CMTI、寬柵極電壓擺幅、大峰值輸出電流、快速上升下降時間,以及快速短路保護、軟關斷能力,都是需要考慮的隔離驅動晶片的關鍵指標。

納芯微的系統和產品方案

在新能源汽車電驅動主電機驅動應用方面,納芯微已經量產的隔離驅動產品包含NSi6611和NSi6651智能保護增強型隔離驅動,以及增強型數字隔離器、增強型的隔離採樣。

除了驅動外,三電系統總線的電壓或電流隔離採樣有NSi1311和1300等,市場占有率都比較高。

NSi82是納芯微最早推出的車規級數字隔離產品,覆蓋1-6通道方案,採用不同封裝,如窄體8、寬體8,寬體16,同時包括匹配800V應用、爬電距離15毫米的超寬體隔離器件。此外,還有一些接口產品,如用於CAN的1042、1051、1043以及馬上將出樣的1145。

增強型隔離的主要優勢在於隔離工作電壓,具有一分鐘5000V的交流耐壓能力。NSi82增強型數字隔離器是明星產品,標稱隔離電壓5000Vrms,在絕緣油中可測到12kV隔離耐壓,裕量非常充足,可靠性比較高。

由於隔離工作電壓長期施加在隔離柵兩端,時間長達20年甚至更長,需要能夠保證隔離器的失效率小於一個ppm。如果是基礎型隔離,這方面的要求要寬鬆很多,在失效率方面可能只要求小於1000ppm,相差了1000倍。

滿足車廠國產替代需求

納芯微的隔離和驅動產品主要應用於OBC、DC-DC、主電機驅動、BMS和熱管理系統。納芯微的隔離和驅動技術在業界比較領先,且全國產供應鏈供貨安全可靠。成熟的產品經驗和完善的智慧生產體系,不僅體現在AEC-Q100認證方面,從產品定義開發到後道晶圓封裝都嚴格遵循車規流程和管控理念。

評論