48V 輕混電動汽車面臨日益嚴峻的挑戰,48V/12V 轉換器需要靈活滿足未來需求。 功率等級至少達到 1.2kW 到 3.5kW 之間,視車型選擇不同。 除了功率範圍外,首要任務是以可擴展概念優化成本,因為出售的每款車型配置並不相同。

近年來,主動安全、節能減排等領域大量應用已集成到新車型中。 這些應用包括起/停系統 (微混)、電動水泵、空調壓縮機、渦輪增壓器、助力轉向、翻滾抑制系統、駐車制動器、自動變速器和無真空助力制動器。 此外還有 ADAS (雷達、雷射雷達、帶超快處理器的攝像頭) 和選擇性催化還原系統 (柴油機尾氣處理液等)。 因此,調節汽車電氣系統的電壓轉換器功率需要達到 1kW,48V/12V 雙向電壓轉換器功率高達 3.5kW。

開發人員面臨的問題是:如何搭建 48V/12V 轉換器,是否有必要始終為所有車型提供 3.5kW 最大功率? 也就是說,需要 1.2kW 到 3.5kW 功率,取決於車型的選擇配備。 在已有 48V 起動發電機基礎上,汽車製造商推出越來越多配備 48V 皮帶驅動起動發電機的柴油汽車。

2000年,首次嘗試使用42V汽車電氣系統因多種原因失敗。 因此,從 2003 年開始,用 12V 微混電動汽車取而代之。 這種臨時解決方案(起-停系統方案) 可優化能耗大約 5%。 這項技術目前已用於 60% 以上的車輛中。 12V 汽車電氣系統電壓調節最大波動範圍為 3V ( 11V ~ 14V )。 這樣可防止其他電氣設備受負載波動的影響,並避免車輛電氣系統處於危險狀態。

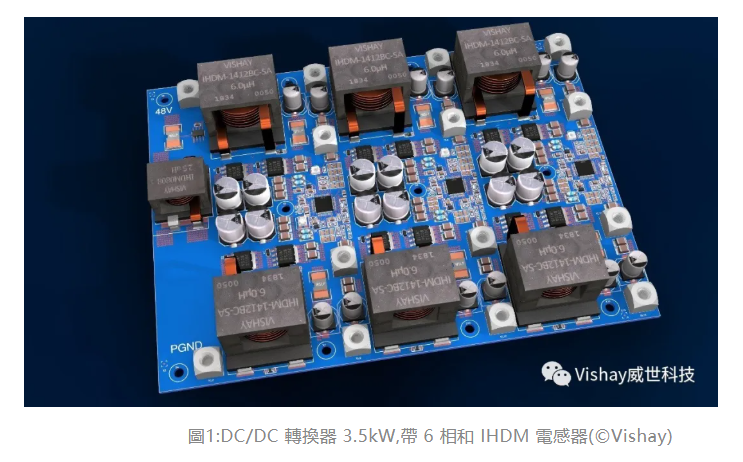

如果電壓降至 11V 最低調節範圍以下,系統功率會根據情況下降。 低於 9V 的情況下,其他控制單元將根據功能和能量要求減速或關閉。 電壓降至 6V 以下會造成車輛電氣系統完全失效。 因此,所有微混電動汽車需要 DC/DC 電壓轉換器 (圖1) 的功率範圍為 400W 至 1.5kW,以確保起/停功能正常運行,同時不會對車輛中的其他設備產生負面影響。

DC/DC 轉換器用於調節穩壓 12V 微混電動汽車的電氣系統,以防重新起動時電氣系統電壓下降。 資訊娛樂系統、音訊和照明系統連續不間斷工作。 帶分流檢測電阻器的智慧電池感測器可以連續測量電池功率和耗電量。 12V 系統能耗有限。 即使採用最大功率發電機,也無需為額外的動態大電流系統供電。

因此,提高電氣系統的工作電壓,從而可以開發新的交流發電機。 這為汽車製造商集成其他大功率電氣設備,進一步提高整車效率提供了極大的靈活性和可能性。 這些汽車通常稱為輕混電動汽車 (MHEV)。

與 12V 汽車電氣系統相比, 48V 系統工作電壓範圍為 16V (52V ~ 36V),並且不會進行調節。 所有 48V 控制單元必須在 16V 電壓擺幅內可靠運行。 許多設置和應用測試表明,48V 系統中,大於 48V 的動態電壓上限最長持續 3秒,而動態電壓下限持續時間長達 100 秒。 雖然 48V MHEV 不需要電隔離,但由於必要的防觸電保護,因此任何情況下,最大電壓極限不得超過 60V。 測試標準為 VDA 320。 根據 VDA 320 開發的部件可在定義的電壓範圍內可靠運行。

專為 48V 系統 (<60VDC 的低壓系統)設計的起動發電機,峰值功率從 15kW 到 20kW,持續功率從 5kW 到 10kW。 這種48V功能系統可以逐步直接適用於所有大電流應用,如空調壓縮機、風擋除霜器、電動壓縮機 (渦輪增壓器)和 48V PTC 預熱器。 但是,由於成本的原因,車輛中許多低於 600W 的 12V 應用還不能轉換為 48V。

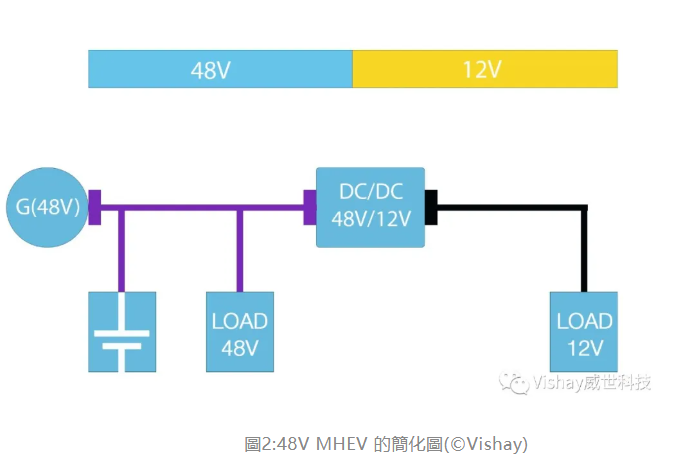

MHEV 需要 48V 和 12V 電池 (圖 2)。 因此,未來 5 至 10 年,48V 輕混電動汽車需要安裝雙向 48V/12V 電壓轉換器。 這些轉換器將取代 12V 交流發電機。 所需功率超過 600W 的電氣系統將逐步轉換為 48V 子系統。 電動助力轉向等動態系統以及起動發動機時,必須使用 12V 電池作為緩衝器。

啟-停系統仍是減少二氧化碳排放的解決辦法。 混合動力汽車需要第二電壓。 48V 電動汽車 (MHEV) 二氧化碳排放減少 16%,同時發動機功率可提高 23%。 出現的一大問題是,如何搭建 48V/12V 轉換器,是否有必要始終為所有車型提供 3.5kW 最大功率? 也就是說,需要 1.2kW 到 3.5kW 哪個功率等級,取決於車輛選型配置。

這種類型的轉換器要求非常高。 從 48V 輸入 (端子 40) 開始,電壓從 24V 到最大 54V 不等,輸出端 (端子 30) 也面臨嚴峻挑戰,工作電壓範圍 6V 到 16V。 非常高的輸入電流 (升壓) 和輸出電流 (降壓) 幾乎一樣高,因此不難確定。 降壓-升壓電流增加與兩種汽車電氣系統的低電壓成反比。 在 3.5kW 降壓-升壓轉換中,電流會短暫地變得非常高,尤其假設在最低輸入電壓時。

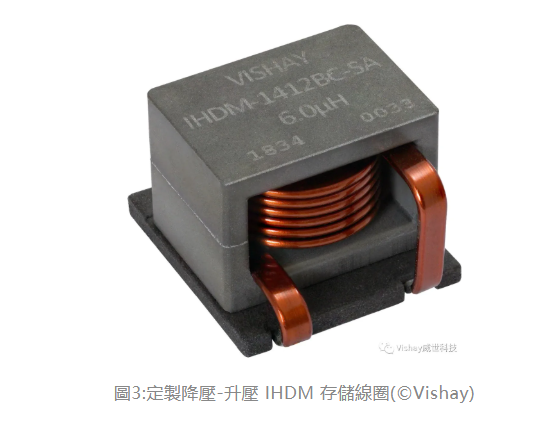

除了實現高效率面臨的挑戰 (>96%) 之外,擴展性和成本優化也增加了困難。 預計未來許多車輛—主要是柴油車—將轉換為 48V 輕混系統,因此應以可擴展的電壓轉換器策略為目標。 有必要針對這些功率值,拓展到 80V 和 100V 新型半導體器件,以及用於存儲和濾波應用的大電流電感器。

Vishay 產品幾乎涵蓋每一種拓撲結構 (3、4、6 或 8 相同步整流直流轉換器)、IHDM 系列大電流電感測器 (圖3) 和 IHLP 系列對稱耦合和不對稱耦合電感器。 產品群組還包括對效率影響很大的半導體器件,如功率 MOSFET、最大功率高達 15W 的高精度檢流電阻器、瞬態電壓抑制器 (TVS) 二極管。 除了 IHDM 系列大電流鐵粉芯線圈濾波器之外,新型 IHSR 貼片電感測器是輸出端子 40 (48V) 輸出濾波器眾多選擇中的關鍵器件。

為實現 3.2kW 功率,端子 40 電流必須達到大約 74A;對於 12V 電源 (端子 30),轉換器在 12V 電壓條件下電流為 292A (圖 4)。 端子 30 電流約為 300A,選擇多路轉換器系統,因為它們具有最佳效率/成本/體積比。

為提供 12V 電壓各種功率級別 (1kW ~ 3.5kW) 性價比極高的系統,數位穩壓器是模擬調節雙向電壓轉換器的首選。 理由如下: 。

-

部份可變功率設定。

-

軟啟動或數位電流調節。

-

故障識別 (通過總線系統通信)和可變相移。

-

可擴頻降低電磁干擾 (EMI)

-

部件負載範圍內單個相位關閉。

-

利用變頻選擇優化效率;理論上:自動效率優化,如最大功率點跟蹤 (MPPT) 方。

-

單相效率分析—優化部件負載策略。

-

部元件負載範圍內單相循環滿負荷使用。

-

溫度監測。

-

按需風扇控制。

-

各相位負載依溫度分佈。

評論